Jet Micron Grader zum Sortieren

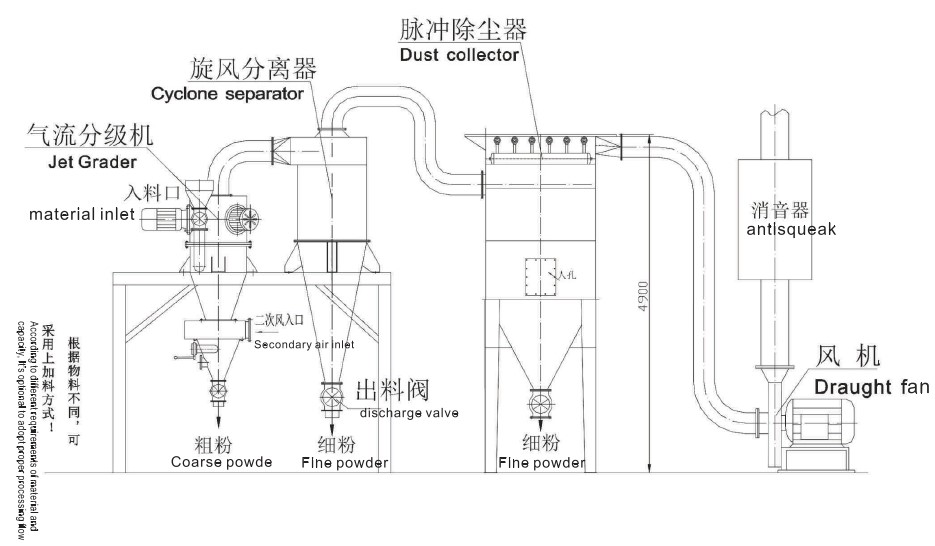

Der Turbinensortierer ist ein Zwangszentrifugalsortierer mit Sekundärluftzufuhr und horizontalem Sortierrotor und besteht aus einem Sortierrotor, einem Leitschaufelgleichrichter und einer Förderschnecke. Die Materialien werden durch die obere Patrone zugeführt, und die Körner werden durch die einströmende Luft gesiebt und gleichmäßig verteilt, wodurch die Körner in die Sortierzone gelangen. Die durch die schnelle Rotation des Sortierrotors erzeugte Zentrifugalkraft und die durch die pneumatische Haftung erzeugte Zentripetalkraft wirken beide auf die Sortierkörner. Ist die auf die Körner wirkende Zentrifugalkraft größer als die Zentripetalkraft, werden die gröberen Körner oberhalb des Sortierbereichs an der Behälterwand nach unten gewirbelt. Die Sekundärluft wird durch die Leitschaufel zu einem gleichmäßigen Zyklon gleichgerichtet und trennt die dünneren von den gröberen Körnern. Die abgetrennten gröberen Körner werden aus der Auslassöffnung ausgeblasen. Die dünneren Körner gelangen in den Zyklonabscheider und -sammler, während die gereinigte Luft durch den Luftzug nach außen abgeleitet wird.

1. Kompatibel mit einer Vielzahl von Trockenpulvermühlen (Strahlmühle, Kugelmühle, Raymond-Mühle), um einen geschlossenen Kreislauf zu bilden.

2. Wird zur Feinklassifizierung trockener Produkte in Mikrongröße wie Kugeln, Flocken, Nadelpartikeln und Partikeln unterschiedlicher Dichte verwendet.

3. Es wird ein Klassierrotor neuester Bauart verwendet, der im Vergleich zu Produkten der vorherigen Generation eine deutliche Verbesserung bei der Klassifizierung der Partikelgröße darstellt und Vorteile wie hochpräzise Klassierung und einstellbare Partikelgröße sowie einen sehr bequemen Sortenaustausch bietet. Vertikale Klassierturbine mit niedriger Drehzahl, Verschleißfestigkeit und geringer Systemleistung.

4. Das Steuerungssystem ist automatisch, der Betriebszustand wird in Echtzeit angezeigt, die Bedienung ist sehr einfach.

5. Das System läuft unter Unterdruck, die Staubemission liegt unter 40 mg/m, der Gerätelärm ist durch die Anwendung von Geräuschdämpfungsmaßnahmen nicht höher als 60 dB(A).

Gestalten Sie unterschiedliche Prozessabläufe je nach Material und Kapazität