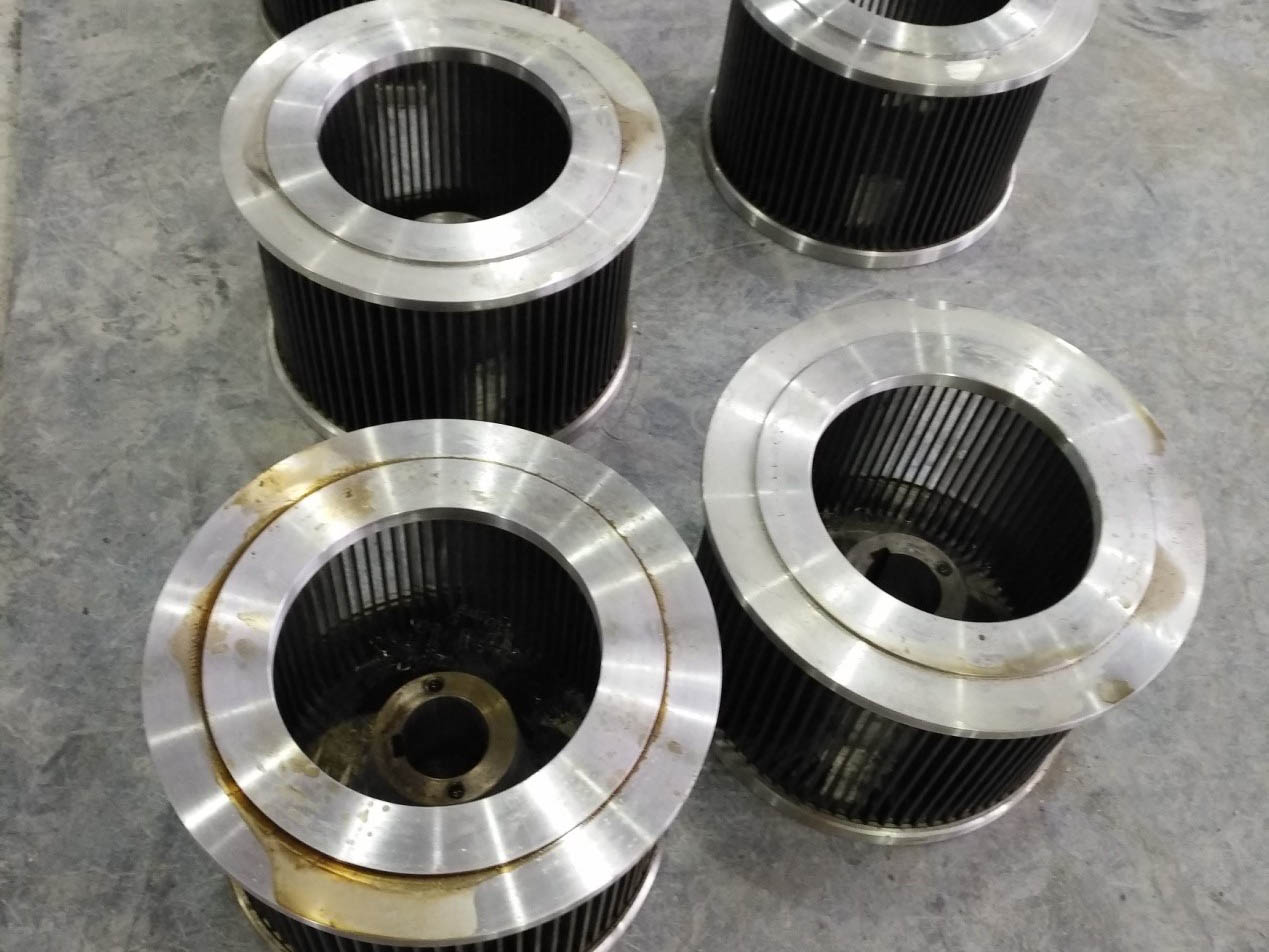

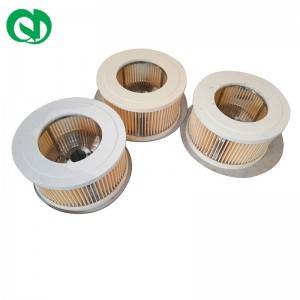

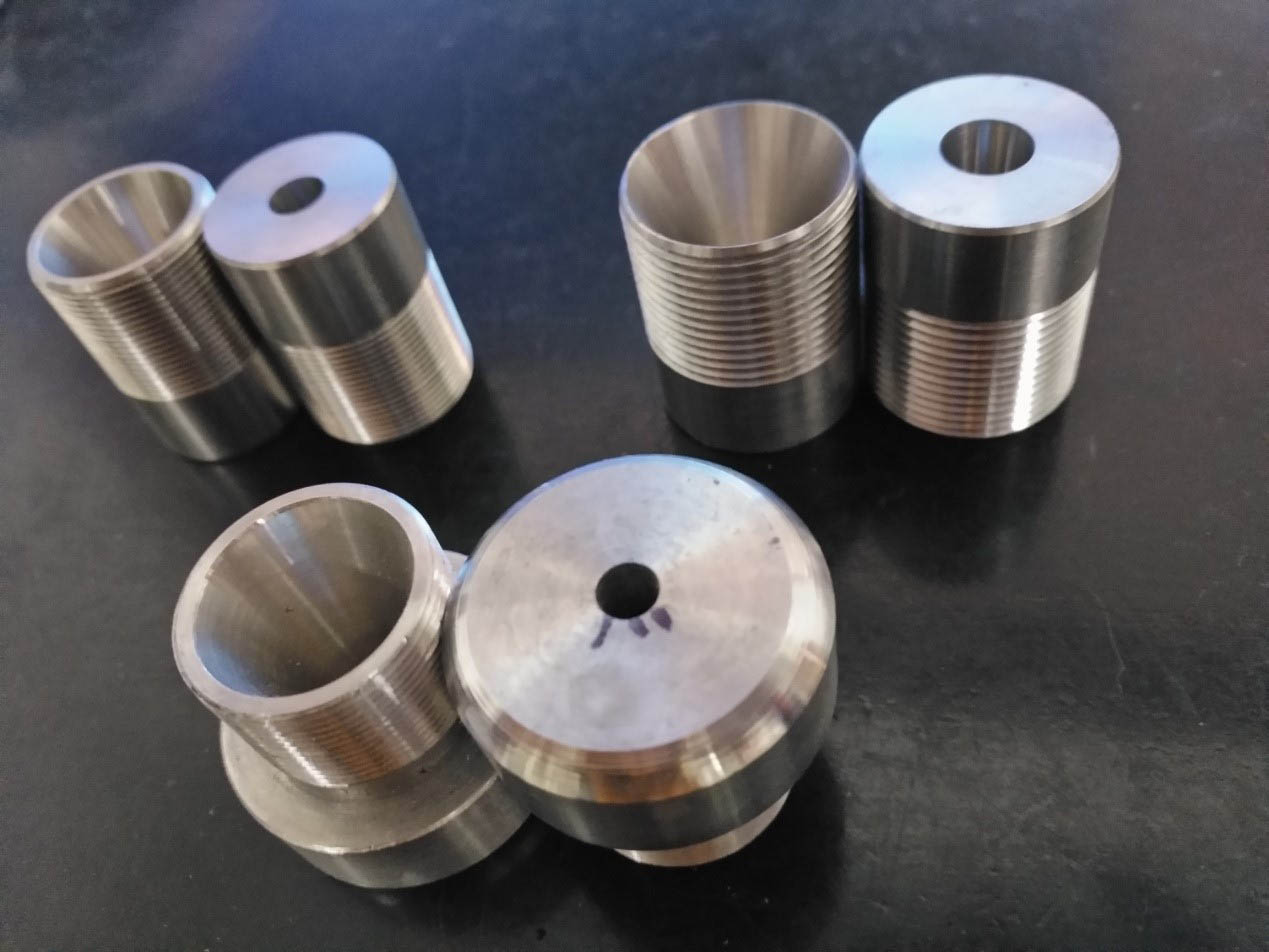

Komponenten für Jet Mil

1. Das Lager außen, verhindern, dass Material ins Innere gelangt, sonst klemmt es.

2. Ventil und Ventileinsatz sind Gussteile, keine Verformung nach längerem Gebrauch.

3. Der CNC-Prozess gewährleistet gute Präzision.

Beschreibung

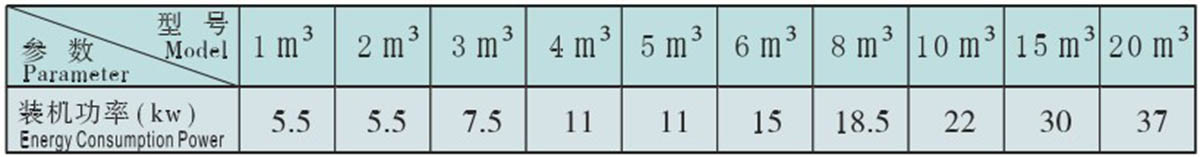

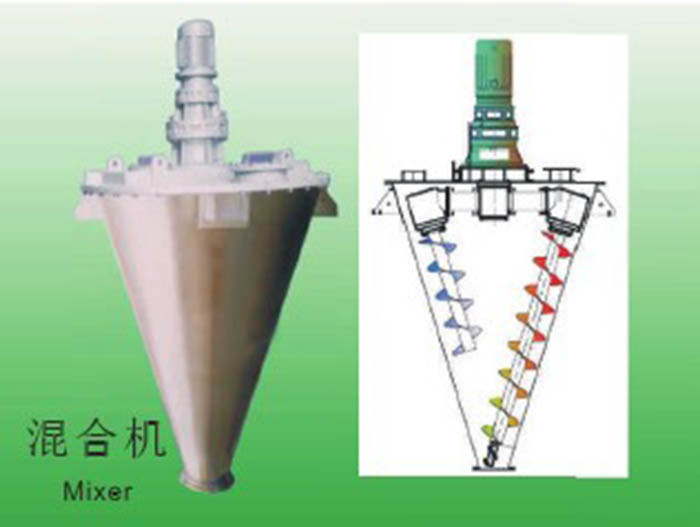

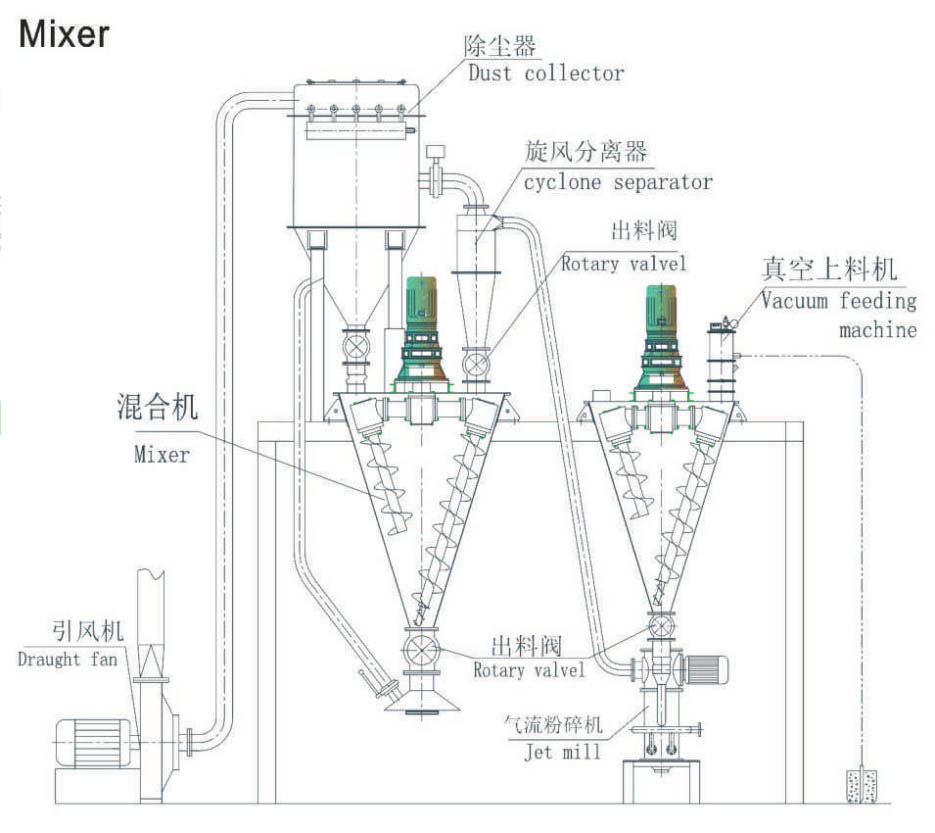

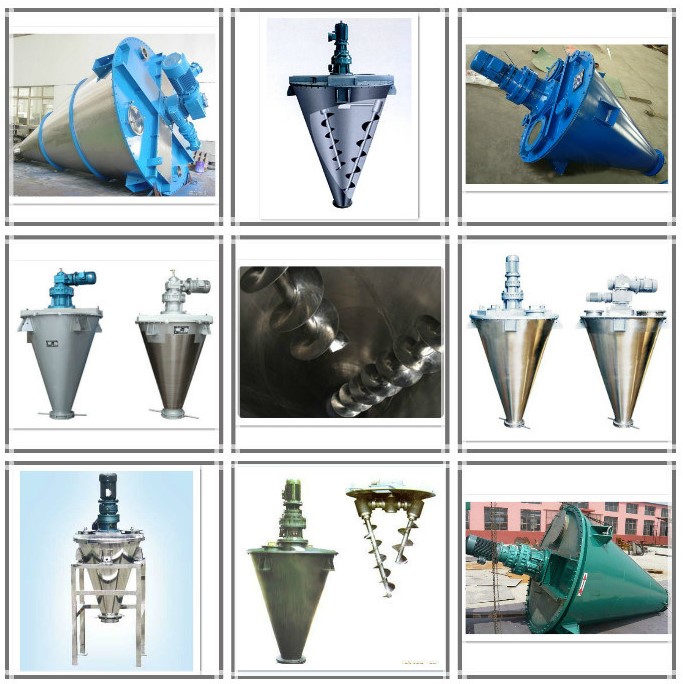

Der DSH-Doppelschneckenmischer ermöglicht das Mischen von Pulver, Granulat und Flüssigkeiten. Die Rotation des Doppelschneckenmischers wird durch eine Reihe von Motoren und Zykloidenuntersetzungsgetrieben gewährleistet. Durch das asymmetrische Mischen mit den beiden Schnecken wird der Rührbereich erweitert und die Rührgeschwindigkeit erhöht. Der Mischer wird durch zwei schnell rotierende, asymmetrische Spiralen angetrieben, die zwei nicht symmetrische Spiralsäulen bilden, die von der Zylinderwand nach oben fließen. Ein durch die Spiralbahn angetriebener Dreharm befördert Materialien unterschiedlichen Niveaus spiralförmig in die Stollen im Mantel. Ein Teil des Materials wird gefördert, der andere Teil wird durch die Schnecke geschleudert, sodass ein geschlossener Kreis entsteht, in dem die Materialien ständig ausgetauscht werden. Die beiden oben genannten Materialien fließen dann wieder in den konkaven Hohlraum in der Mitte zurück, wodurch ein nach unten gerichteter Materialfluss entsteht, der die Öffnung am Boden ergänzt und so eine konvektive Zirkulation erzeugt.

Besonderheit

1. Homogenes Mischen

2. Kurze Mischzeit 5-15 Minuten

3. Sauberer Ausfluss und keine Rückstände

4.Zentrales Auslassventil:

Elektronisch, pneumatisch, manuell (optional)

Kugelhahn, Klappe, Plattenschieber, Absperrklappe (optional)

5. Hauptwellendichtung: Stopfdichtung und Luftspüldichtung

6.Antrieb: Siemens-Motor, Zykloide oder Untersetzungsgetriebe

7.End-/Sicherheitsschalter (optional)

8.Heiz-/Kühlmantel optional)

Konusmischer Anwendung:

1. Der anwendbare Materialanteil ist gering, die Pulverpartikel bestehen aus relativ großen Materialien.

2. Geeignet für einen schonenden Mischprozess von Keramikglasuren. Die Materialpartikel werden nicht unter Druck gesetzt oder zerbrochen.

3. Die wärmeempfindlichen Materialien werden nicht überhitzen;

4. Beim Pulver-Pulver-Mischprozess ist es sehr einfach, Arbeitsbedingungen hinzuzufügen oder eine Flüssigkeit an mehrere Sprühauslasseinrichtungen bereitzustellen.

5. Das Bodenventil besteht aus einem geeigneten Material zur Versetzung, da sich an der Unterseite der Spirale keine Vorrichtungen befinden und somit kein Druckphänomen auftritt.

Funktionsprinzip:

Horizontale Doppelbandmischer bestehen aus einem horizontalen U-förmigen Behälter, einem Deckel mit (oder ohne) Öffnungen, einer Welle mit doppelschichtigem Bandrührwerk, einer Antriebseinheit, einem Stützrahmen, einem Dichtungselement, einer Austragsstruktur usw. Die Bandschaufeln sind immer zweischichtig. Die äußere Bandschicht sorgt dafür, dass sich die Materialien von beiden Enden zur Mitte hin zusammenführen, und die innere Bandschicht sorgt dafür, dass sich die Materialien von der Mitte zu beiden Enden hin verteilen. Durch wiederholte Bewegung bilden sich Wirbel, wodurch eine homogene Mischung erreicht wird.

Leistung & Funktionen:

1. Material: Edelstahl 304/316L oder Weichstahl Q235;

2. Oberflächenbehandlung: Lackieren (Weichstahl), Polieren/Sandstrahlen (Edelstahl);

3. Bandrührer: Doppelschichten und Doppelrichtungen;

4. Mischbehälter: horizontaler, U-förmiger Behälter;

5. Welle: horizontal, hohl, integrierte Einzelwelle;

6. Mischzeit: 5-15 Minuten;

7. Arbeitsmodell: Chargenmischung;

8. Drehzahlminderer: Zykloidenminderer;

9. Rotationsgeschwindigkeit: feste Geschwindigkeit;

10. Hauptwellendichtung: (Teflon-)Stopfdichtung oder Luftspüldichtung;

11. Öffnungen: Zufuhreinlass, Mannloch und Inspektions-/Anschlussöffnung;

12. Auslassventil: pneumatisches oder manuelles Klappenauslassventil;

13. Betriebsbedingung: NPT (Normaldruck und -temperatur);

14. Nicht für hohe Beanspruchung geeignet: Der Mischer kann nicht mit Ladematerialien gestartet werden.

15. Stromversorgung: 220 V 50 Hz einphasig/ 380 V 50 Hz dreiphasig;

16. Nicht explosionsgeschützte Elektronik (Motor, elektronische Elemente, Schaltschrank);

Strahldüse

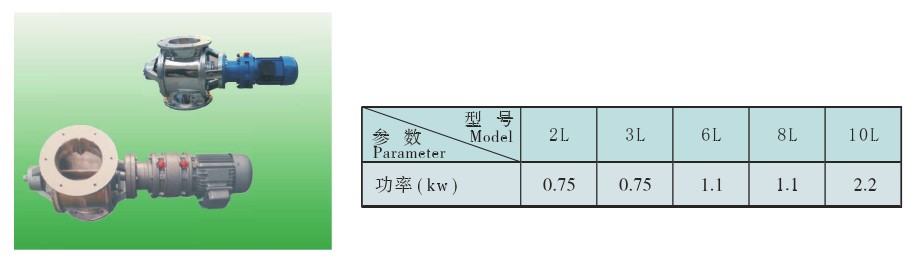

Kleinanzeigenrad