WP-WDG-System – Anwendung im Agrochemiebereich

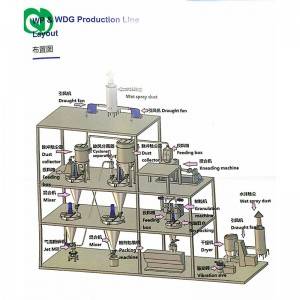

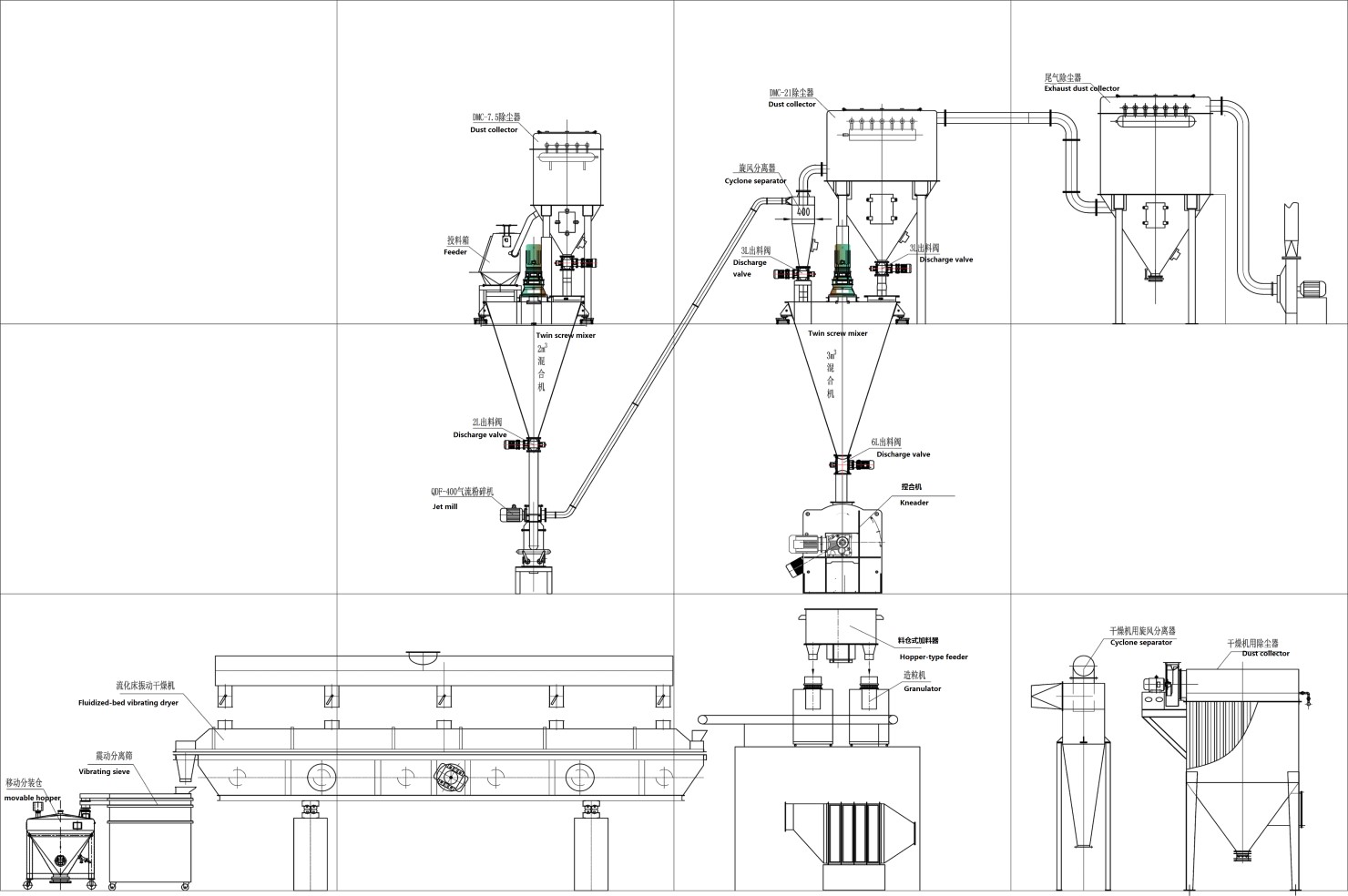

WP-Teil

Erstens: Rohmaterialzufuhr vom Feeder - die Materialübertragung auf die ersten 3 m3Mischer zum Vormischen, und Staubsammler sammeln Staub während des Zuführvorgangs. Anschließend gelangt das gemischte Material zum Mahlen in die QDF-600-Strahlmühle. Die Partikelgröße des Ausgangsmaterials kann durch die Einstellung der Drehzahl des Sichterrads angepasst werden. Nach dem Mahlen gelangt das Material in den Zyklon und Staubsammler oben auf den ersten 4 m3Mischer durch die Zentripetalkraft des Zugventilators, dann Übertragung auf die zweite 4m3Mischer zum Mischen vor der Verpackung oder Übertragung in das WDG-System.

Das WP-System ist eine perfekte Kombination aus Strahlmühlentechnologie, Mischtechnologie und intelligenter Steuerungstechnologie. Es ist ein zufriedenstellendes Produkt zum Mehrfachmischen und Neumischen von Pestiziden. Gleichzeitig erfüllt es die Umweltanforderungen, sodass während des gesamten Prozesses kein Staub entsteht.

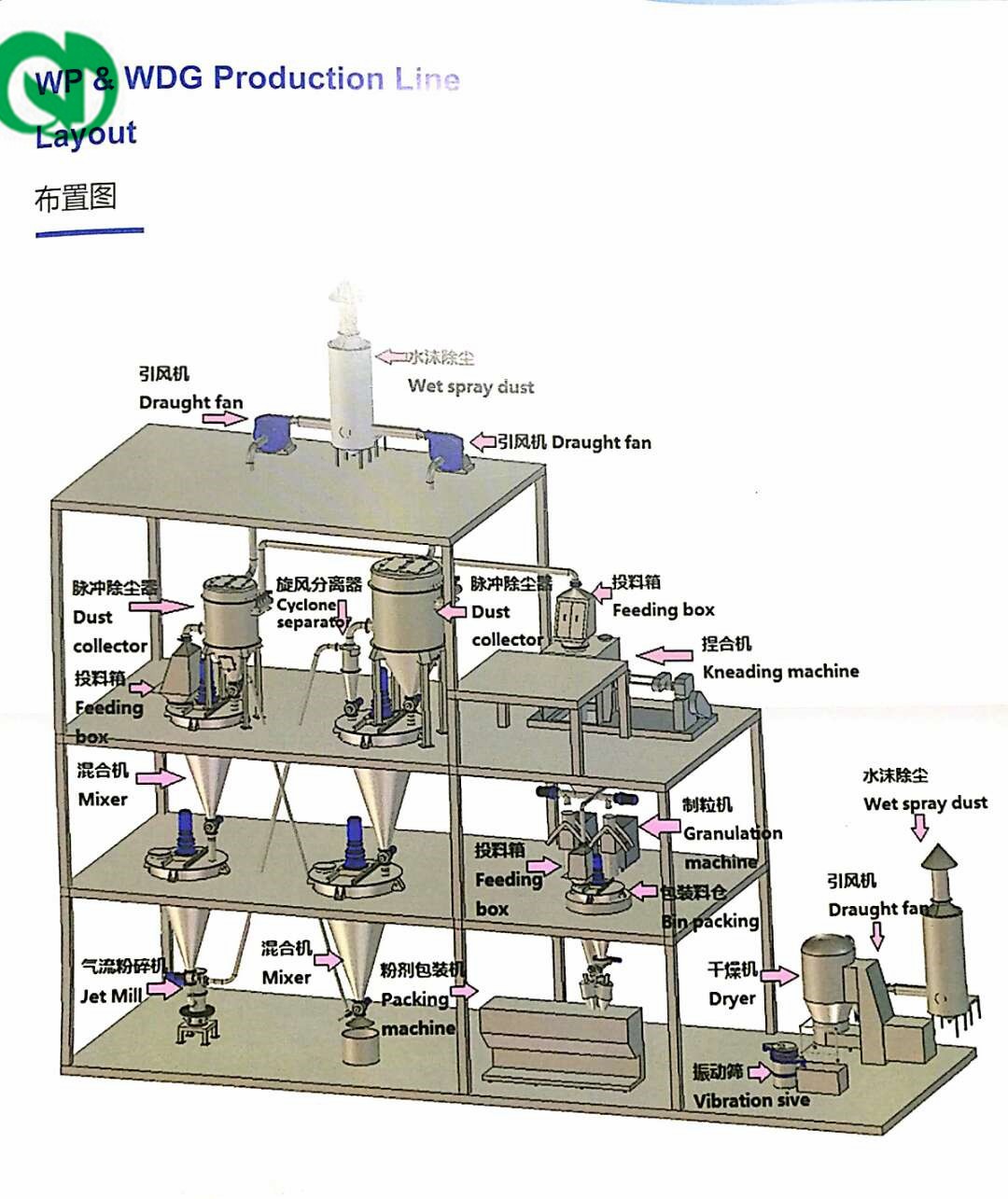

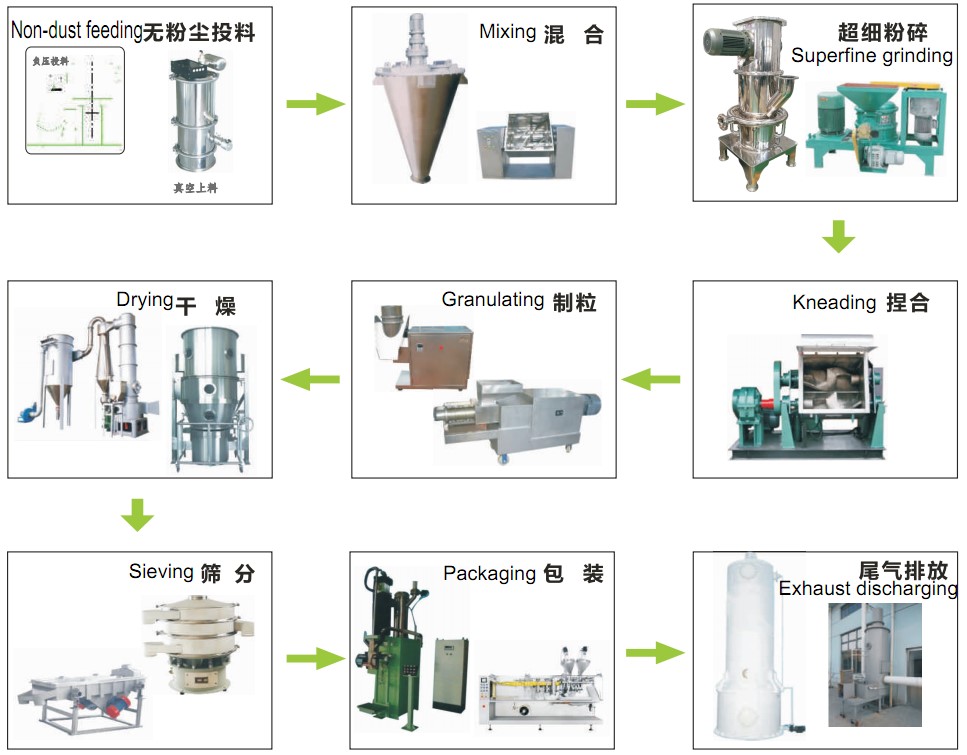

WDG (wasserdispergierbares Granulat), auch als trockenes Suspensionsmittel oder Korntyp bekannt. Der Rohstoff für das benetzbare Pulver (WP) wird durch Granulierung im Wasser gebildet und kann schnell zerfallen und dispergiert werden. Die körnige Zubereitung bildet ein Dispersionssystem mit hoch suspendierten Feststoffen.

Die Granulierung ist der Kern des gesamten Prozesses. Der Granulator ist entscheidend für die optimale Konfiguration der granulierten Pestizide und des Trocknungsprozesses. Dieser richtet sich nach den Eigenschaften der Pestizide, experimentellen Daten und technischen Anwendungsbeispielen. Dabei wird ein rotierender Extrusionsgranulator oder ein Doppelschneckenextrudergranulator (mit Kühlwassersystem am Antriebswellenabschnitt), ein Schneckengranulator (mit Kühlwassersystem im Granulierkammerabschnitt) oder ein Wirbelschichtgranulator (Wirbelschichtgranulierung und Extrusionsgranulierung unterscheiden sich) gewählt. Der erforderliche Feuchtigkeitsgehalt für die Granulierung liegt bei etwa 8–18 %. Basierend auf den Produkteigenschaften und Produktionsprozessen besteht die Prozessgestaltung hauptsächlich aus: Kneten, Granulieren, Trocknen, Sieben, Verpacken, Heißluftsystemen und Entstaubungssystem.

Zuerst wird das Rohmaterial in einen 1000-Liter-Puffer transportiert, dann wird es zum Nassmischen mit einem Vakuum-ZKS-6 in die vertikale Mischmaschine ZGH-1000 transportiert, dann durch einen 500-Liter-Verteiler für Nassgranulat in den Extruder-Granulator XL-450 (3 Stück), dann zum Pelletierer QZL-1300 und zum Streifengranulat im Vibrations-Wirbelschichttrockner ZQG-7,5 x 0,9 und anschließend zum Zentrifugal-Vibrationssieb ZS-1800, um Granulat der erforderlichen Größe zu erhalten.

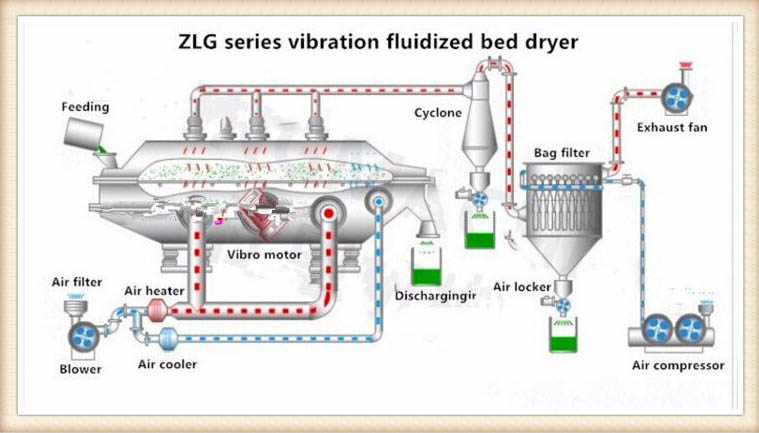

Vibrations-Wirbelschichttrockner für chemische Pulver

Vibrations-Wirbelschichttrockner für chemische Pulver

Funktionsprinzip

Das Vibrationsfließbett ist eine neue Technologie, die auf der Grundlage des statischen Fließbetts entwickelt wurde. Das Fließbett wird mechanisch vibriert. Nasse Materialpartikel gelangen in den Luftstrom und bilden ein Fließbett. Das Material wird durch die Anregungskraft ausgestoßen. Die Vibrationen einer Luftverteilerplatte regen die Verflüssigung der Materialpartikel und die Bewegung des Materials im Fließbett an. Das flüssige Material kommt mit der heißen Luft in Kontakt und führt gleichzeitig einen Wärme- und Stoffaustausch durch. Das getrocknete Produkt wird durch die Auslassöffnung ausgetragen.

Eigenschaften

1. Durch den Einsatz der fortschrittlichen Vibrofluidisierungstechnologie wird die Oberfläche der getrockneten Materialpartikel nur geringfügig beschädigt.

2. Gleichmäßige Bewegung, gute Anpassungsfähigkeit.

3. Durch Vibrationen kommt es zur Fluidisierung, der Trocknungsluftstrom wird reduziert und einige Partikel werden mitgerissen.

4. Die Materialverweilzeit ist konstant, die Produktqualität ist einheitlich.

5. Es wird zum Trocknen von wärmeempfindlichem Material in kurzer Zeit verwendet, wie zum Beispiel das Oberflächenwasser

Das Trocknen von CUSO4·5H2O enthielt Kristallwasser, MgSO4·7H2O.

Geltungsbereich

Kann in Trocken- oder Kühlprozessen verwendet werden und ist auf sperrige oder unregelmäßige Partikel anwendbar, die nicht leicht rieseln oder bei denen die Partikel weniger anspruchsvoll sind und die vollständige Verflüssigungsgeschwindigkeit der Produkte beibehalten werden soll, damit sie leicht haften, temperaturempfindliche Trocknungs- und Entwässerungsmaterialien von der Oberfläche der Produkte entfernen können.

Technische Parameter

| Modell | Wirbelschichtbereich (M2) | Zulufttemperatur (°C) | Ablufttemperatur (°C) | Verdunstungswasserkapazität (kg) | Motor | |

| Modell | Kw | |||||

| ZLG3×0,30 | 0,9 | 70-140 | 40-70 | 20-35 | ZDS31-6 | 0,8 × 2 |

| ZLG4.5×0.30 | 1,35 | 70-140 | 40-70 | 35-50 | ZDS31-6 | 0,8 × 2 |

| ZLG4.5×0.45 | 2.025 | 70-140 | 40-70 | 50-70 | ZDS32-6 | 1,1 × 2 |

| ZLG4.5×0.60 | 2.7 | 70-140 | 40-70 | 70-90 | ZDS32-6 | 1,1 × 2 |

| ZLG6×0,45 | 2.7 | 70-140 | 40-70 | 80-100 | ZDS41-6 | 1,5 × 2 |

| ZLG6×0,60 | 3.6 | 70-140 | 40-70 | 100-130 | ZDS41-6 | 1,5 × 2 |

| ZLG6×0,75 | 4.5 | 70-140 | 40-70 | 120-140 | ZDS42-6 | 2,2 × 2 |

| ZLG6×0,9 | 5.4 | 70-140 | 40-70 | 140-170 | ZDS42-6 | 2,2 × 2 |

| ZLG7.5×0.60 | 4.5 | 70-140 | 40-70 | 130-150 | ZDS42-6 | 2,2 × 2 |

| ZLG7.5×0.75 | 5.625 | 70-140 | 40-70 | 150-180 | ZDS51-6 | 3,0 × 2 |

| ZLG7.5×0.9 | 6,75 | 70-140 | 40-70 | 160-210 | ZDS51-6 | 3,0 × 2 |

| ZLG7.5×1.2 | 9 | 70-140 | 40-70 | 200-260 | ZDS51-6 | 3,0 × 2 |

Allgemeines zu den Anwendungen

Diese Maschine verwendet ein Paar rotierender Mahlklingen, um feuchtes Material mithilfe eines Edelstahlsiebzylinders zu säulenförmigem Granulat zu mahlen, das im nächsten Prozess zur Pelletierung bereitgestellt wird. Durch Auswechseln des Edelstahlsiebs kann die Maschine Granulat unterschiedlicher Größe erhalten.

Es kann nasse Materialien verarbeiten und je nach Material und Bedarf unterschiedliche Größen erreichen.

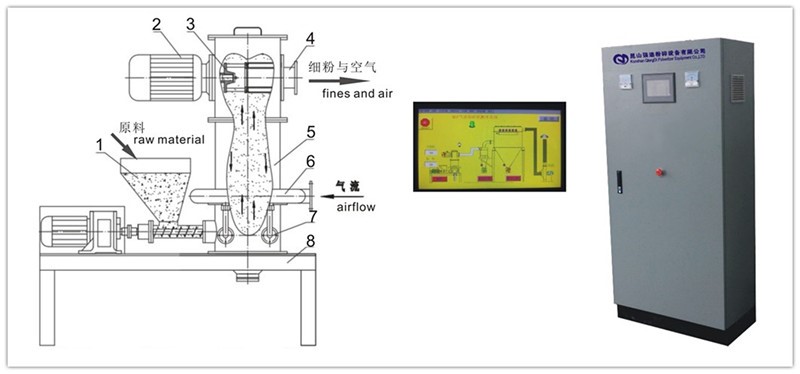

FUNKTIONSPRINZIP:

Die Motorleistung wird über das Dreiecksriemenrad auf das Getriebe im Host übertragen und die Leistung über die Getriebeteile im Getriebe verteilt. Geben Sie das Rohmaterial in den Einfülltrichter und drücken Sie es von oben an.

Nach dem Mischen wird das Material in den Einfüllschacht gepresst und durch eine spezielle Klinge nach außen gedrückt. Wenn das Material in den Spalt zwischen Klinge und Siebgewebe gepresst ist, schneidet das Schneidmesser es auf die einheitliche Größe.

Technische Parameter:

| Ausgabe | 150–250 kg/Stunde (Flockenform), 50–100 kg/Stunde (Granulatform) |

| Granulatgröße | 0,5-2 mm |

| Maximaler Druck | 294Kn(30T) |

| Seitlicher Dichtungsdruck | 9,8 Kn |

| Vorschubmotor | 2,2 kW |

| Granuliermotor | 2,2 kW |

| Kompressionsmotor | 7,5 kW |

| Förderschneckengeschwindigkeit | 6-33 einstellbar |

| Komprimierung der Radgeschwindigkeit | 4-25 einstellbar |

| Abmessungen des Kompressionsrades | 240 x 100 mm |

| Gewicht (ungefähr) | 2000 kg |

| Abmessungen der Haupteinheit | 1600 x 1000 x 2300 mm |

| Schaltschrankabmessung | 600 x 400 x 1300 mm |

Verwendung

Die Maschine eignet sich vor allem für die Pharmaindustrie, die Lebensmittelindustrie, die Getränkeindustrie usw. Sie kann den gerührten Rohstoff in die benötigte Menge bringen. Sie eignet sich insbesondere für Rohstoffe mit klebrigem Klebstoff.

Merkmale:

Alle mit Rohmaterial in Berührung kommenden Teile dieser Maschine bestehen aus Edelstahl. Sie besticht durch ihr ansprechendes Erscheinungsbild. Die Entladung erfolgt automatisch. Dadurch werden manuelle Beschädigungen vermieden. Die Maschine ist auch für die Inline-Produktion geeignet.

Wichtigste technische Parameter

| Größe des Fräsmessers (mm) | 300 | 400 |

| Durchmesser des Granulats (mm) | Φ2~2,2 (Dies kann den Anforderungen der Kunden entsprechen) | Φ1,2~3 (Dies kann den Anforderungen der Kunden entsprechen) |

| Gesamtabmessungen (mm) | 700×540×1300 | 880×640×1300 |

| Motorleistung (kW) | 3 | 4 |

| Gewicht (kg) | 350 | 400 |

| Produktionskapazität (kg/h) | 100~200 | 140~400 |

Prinzip

Der Vertikalmischer vom Typ LGH besteht aus Rudern zum Senden des Materials von unten und Hochgeschwindigkeits-Zerkleinerungsrudern. Die Ruder von unten senden das Material kontinuierlich entlang der Behälterwand nach oben.

Hochgeschwindigkeits-Zerkleinerungsruder zerkleinern das Material vollständig und erzeugen einen Materialkreislauf wie einen Wirbel, um die gleichmäßige Mischung in kurzer Zeit abzuschließen.

Ausstattungsmerkmale

Die vertikale Hochgeschwindigkeitsmischmaschine LGH ist der neueste Hochleistungsmischertyp unserer Fabrik, der modernste in- und ausländische Techniken vereint. Die Hauptmerkmale sind wie folgt:

1. Die unteren Materialruder befördern das Material durch die Zentrifugalkraft kontinuierlich nach oben. Und das obere Material fällt in der Mitte nach unten, wodurch der Materialkreislauf wie ein Wirbel entsteht.

2. Hochgeschwindigkeits-Zerkleinerungsruder zerkleinern das Schüttgut vollständig, das durch die unteren Ruder befördert wird.

3. Das Material kann sich dank der Hochgeschwindigkeitsdrehung der beiden Ruder in kurzer Zeit gleichmäßig mischen. Die Mischgeschwindigkeit und -gleichmäßigkeit ist die beste aller Arten von Mischmaschinen auf dem heimischen Markt. Die Gleichmäßigkeit beträgt 100 %.

4. Starten Sie das Entladeventil. Die Entladegeschwindigkeit ist sehr hoch und die Maschine lässt sich leicht reinigen.

5. Die Maschinenkontaktteile wurden aus rostfreiem Stahl hergestellt, während des Mischvorgangs verflüchtigt sich das Material nicht, metamorphisiert sich nicht und geht nicht verloren.

6. Die Maschine eignet sich zum Mischen von trockenen und nassen Materialien unterschiedlichen Anteils, insbesondere zum Mischen von Hühneressenz, aufgelösten Medikamenten, aufgelösten Getränken usw.

auch Rotationsvibrationssieb oder Vibrationssieb genannt. Es kann Flüssigkeiten wie Abwasser und Altöl usw. filtern und Verunreinigungen aus Materialien wie Milchpulver, Reis, Mais usw. entfernen. Das gemischte Pulver kann in die von Ihnen gewünschten Größen sortiert/klassifiziert werden.

Beschreibungen

Die rotierende Ultraschall-Vibrationssiebmaschine für Holzkohle/Kohle nutzt modernste Technologien und ist eine hochentwickelte Siebanlage. Sie besteht aus einem Ultraschallgenerator und einem Vibrationssieb. Dies stellt einen wichtigen Durchbruch in der Siebeffizienz dar. Diese Siebmaschine verfügt über einen fortschrittlichen, intelligenten Ultraschall-Vibrationsregler und löst viele Probleme, die durch die Einzelfrequenz verursacht werden. Sie ermöglicht eine sinnvolle Kombination aus Ultraschallfunktion und Vibrationssieb.

Multifunktionen wie folgt:

1. Klassifizierung

Der Mehrschichttyp kann fünf Gruppen unterschiedlicher Partikel gleichzeitig sieben und trennen. Er ist für trockene Materialien geeignet.

2. Filtration

Das Gemisch aus Feststoffen und Flüssigkeiten kann durch ein- oder mehrschichtige Trennung effektiv in Materialien unterschiedlicher Qualität getrennt werden.

3. Entfernen Sie die Verunreinigungen

Die Einheit kann schnell einige übergroße oder untergroße Partikel aus einer Materialmenge trennen

Reinigungssystem: Wir verwenden ein Ultraschallgerät für rotierende Ultraschall-Vibrationssiebmaschinen für Holzkohle/Kohle

Ersatzteile

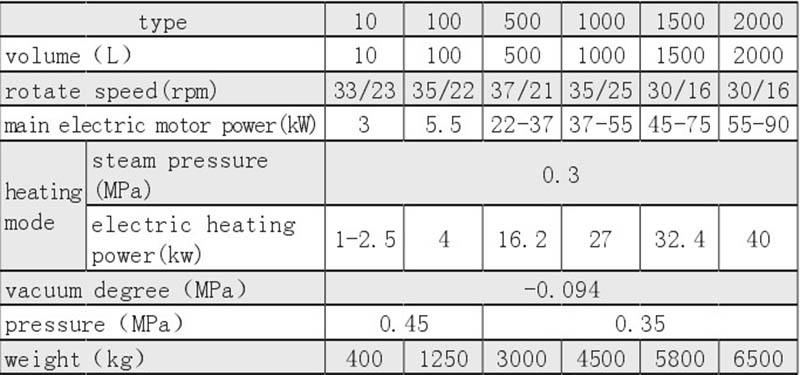

Ein Kneter ist das ideale Gerät zum Kneten, Mischen und Polymerisieren von Materialien mit hoher Viskosität und elastoplastischen Materialien. Jeder Knetersatz hat zwei Sigma-Klingen in der W-förmigen Mischkammer. Er wird häufig zum Kneten, Mischen, Zerkleinern, Dispergieren und erneuten Polymerisieren von Pasten mit hoher Viskosität oder elastoplastischen Materialien verwendet, die mit herkömmlichen Pulver- und Flüssigkeitsmischern nicht verarbeitet werden können. Er kann in Branchen eingesetzt werden, in denen hochdichtes Kneten erforderlich ist, beispielsweise in der Agrochemie-, Chemie-, Gummi-, Lebensmittel- und Arzneimittelherstellung. Die Wirkung ist besser als bei einem Mixer. Ein Kneter ist ein spezielles Mischgerät mit zwei Klingen. Die schnelle rotiert normalerweise mit 42 Umdrehungen pro Minute, die langsame mit 28 Umdrehungen pro Minute. Durch die unterschiedlichen Geschwindigkeiten wird das Mischmaterial schnell homogenisiert.

Anlagenbau

- Anlagenplanung

- Prozessüberwachung, -steuerung und -automatisierung

- Softwareentwicklung und Echtzeitanwendungsprogrammierung

- Maschinenbau

- Maschinenbau

Projektmanagement

- Projektplanung

- Bauleitung und Bauüberwachung

- Installation und Prüfung von Instrumentierungs- und Steuerungssystemen

- Maschinen- und Anlageninbetriebnahmen

- Mitarbeiterschulung

- Unterstützung während der gesamten Produktion

Projektdefinition

- Machbarkeits- und Konzeptstudie

- Kosten- und Rentabilitätsberechnungen

- Zeit- und Ressourcenplanung

- Schlüsselfertige Lösungen, Anlagenaufrüstung und Modernisierungslösungen

Projektdesign

- Erfahrene Ingenieure

- Einsatz neuester Technologien

- Nutzung des Wissens aus Hunderten von Anwendungen in allen Branchen

- Nutzen Sie das Fachwissen unserer erfahrenen Ingenieure und Partner