GMP FDA Wirbelschichtstrahlmühle

Zeichnung der StrahlmühlenstrukturUnter der Wirkung der Zentrifugalkraft des Sichterrads und der Zentripetalkraft des Sauggebläses entsteht im Inneren der Strahlmühle ein Fließbett aus Material, wodurch Pulver unterschiedlicher Feinheit entsteht.

Das Produkt ist ein Wirbelschichtpulverisierer mit Druckluft als Zerkleinerungsmedium. Der Mühlenkörper ist in drei Bereiche unterteilt: Zerkleinerungsbereich, Getriebebereich und Sortierbereich. Der Sortierbereich ist mit einem Sortierrad ausgestattet, dessen Geschwindigkeit über einen Umrichter einstellbar ist. Der Zerkleinerungsraum besteht aus Zerkleinerungsdüse, Zuführung usw. Die Ring-Sir-Zuführscheibe außerhalb des Zerkleinerungsbehälters ist mit der Zerkleinerungsdüse verbunden.

Das Material gelangt durch die Materialzufuhr in den Brechraum. Die Druckluft strömt mit hoher Geschwindigkeit durch die vier speziell ausgestatteten Brechdüsen in den Brechraum. Das Material wird durch den Ultraschallstrahl beschleunigt und prallt wiederholt am zentralen Konvergenzpunkt des Brechraums auf und kollidiert, bis es zerkleinert ist. Das zerkleinerte Material gelangt mit dem Aufwärtsstrom in den Sortierraum. Da sich die Sortierräder mit hoher Geschwindigkeit drehen, unterliegen die Partikel beim Aufwärtsstrom des Materials der von den Sortierrotoren erzeugten Zentrifugalkraft und der durch die Viskosität des Luftstroms erzeugten Zentripetalkraft. Wenn die Partikel einer größeren Zentrifugalkraft als der Zentripetalkraft ausgesetzt sind, gelangen die groben Partikel mit einem größeren Durchmesser als die erforderlichen Sortierpartikel nicht in die innere Kammer des Sortierrads und kehren zum Zerkleinern in den Brechraum zurück. Die feinen Partikel, die dem Durchmesser der erforderlichen Sortierpartikel entsprechen, gelangen in das Sortierrad und strömen mit dem Luftstrom in den Zyklonabscheider der inneren Kammer des Sortierrads und werden vom Kollektor aufgefangen. Die gefilterte Luft wird nach der Filterbeutelbehandlung aus dem Lufteinlass freigesetzt.

1. Die Partikel können dank der extrem hohen Luftstromgeschwindigkeit eine Größe von 0,5 bis 10 Mikron erreichenund enorme Aufprallkraft.

2. Im Inneren des Pulverisierers sind Klassifizierungsvorrichtungen vorhanden, mit denen die groben Partikel aus den Verarbeitungsmaterialien zyklisch pulverisiert werden können, um Endprodukte mit gleichmäßiger Kornfeinheit und einem kleinen Bereich von Partikeldurchmessern zu erzeugen.

3. Produktdesign und Materialauswahl entsprechen vollständig den GMP/FDA-Standardanforderungen. Keine Materialverschmutzung beim Mahlprozess.

4. Der Luftstrom ist durch den Filterprozess extrem rein. Kompakte Innenstruktur für das Mahlen im geschlossenen Kreislauf. Von den Rohstoffen bis zur kontinuierlichen Produktion der Fertigprodukte benötigt die Pulverisierung nur sehr wenig Zeit, führt aber zu höherer Effizienz und kontinuierlichem Betrieb.

5. Die Gerätestruktur ist einfach, innen und außen hochglanzpoliert, kein toter Winkel, leicht zu reinigen.

6. Geringer Verschleiß: Da der Zerkleinerungseffekt durch den Aufprall und die Kollision von Partikeln verursacht wird, treffen die Hochgeschwindigkeitspartikel selten auf die Wand. Es ist zum Zerkleinern des Materials unterhalb der Mohs-Skala 9 geeignet.

7. Relevante Brancheninspektionen und -zertifizierungen wie FAT.SAT.DQ.OQ.IQ.PQ.

1.Ladetrichter mit Versiegeln Sie den Deckel, um eine Verunreinigung der Produkte zu vermeiden.

2. Alle Motoren mit Kappe zum Schutz und zur Sauberhaltung der Produkte. Professionelles Design.

3. Alle mit den Produkten in Kontakt kommenden Maschinenmaterialien müssen aus Edelstahl sein, dürfen keine toten Winkel aufweisen und dürfen keine Verschmutzungen aufweisen.

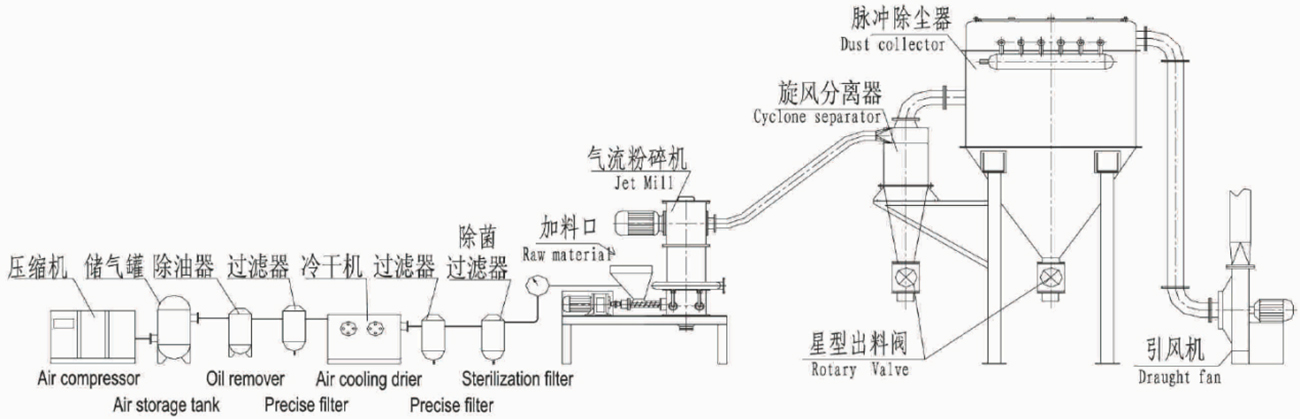

Der pneumatische Pulverisierer besteht aus einem Luftkompressor, einem Ölabscheider, einem Gastank, einem Gefriertrockner, einem Luftfilter, einem pneumatischen Wirbelschichtpulverisierer, einem Zyklonabscheider, einem Sammler, einem Luftansauggerät und mehr.

SPS-Steuerungssystem

Das System verfügt über eine intelligente Touchscreen-Steuerung, die eine einfache Bedienung und präzise Steuerung ermöglicht. Dieses System verwendet einen fortschrittlichen PLC- und Touchscreen-Steuerungsmodus. Der Touchscreen ist das Bedienterminal dieses Systems. Daher ist es sehr wichtig, die Funktion aller Tasten auf dem Touchscreen genau zu erfassen, um einen korrekten Betrieb dieses Systems zu gewährleisten.

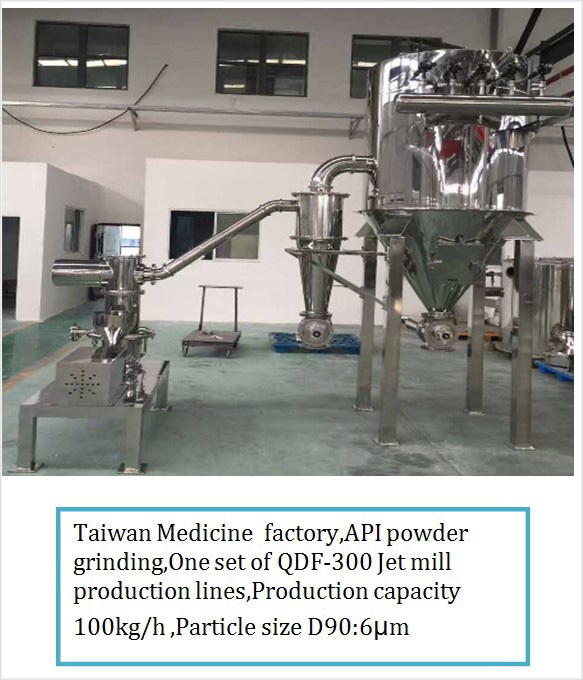

Medizinische Mittelstufe

→MEFENAMIC ACID-Rohmaterial aus 60 Mesh, gemahlen auf D90 < 5,56 µm

→ECONAZOLNITRAT-Rohmaterial aus 60 Mesh, gemahlen auf D90<6 um

Lebensmittelpulver

→MANGO-PULVER-Rohmaterial aus 70Mesh, gemahlen auf D90<10um (geeignet für hitzeempfindliche Lebensmittel.)

→Teepulver Rohmaterial aus 50Mesh gemahlen auf D90<10um

Wird hauptsächlich in der Pharma-, Lebensmittel- und Kosmetikindustrie verwendet.