Beliebter Typ Wirbelschichtstrahlmühle

Wir sind Hersteller von Pulververarbeitungsmaschinen.

Und was noch wichtiger ist: Wir bieten maßgeschneiderte Maschinen-, Technik- und Steuerungsdesigns, um die Produktionsanforderungen unserer Kunden zu erfüllen. Wir sind ein Projektlieferant.

Wir bietenLösungfür die Pulververarbeitung.

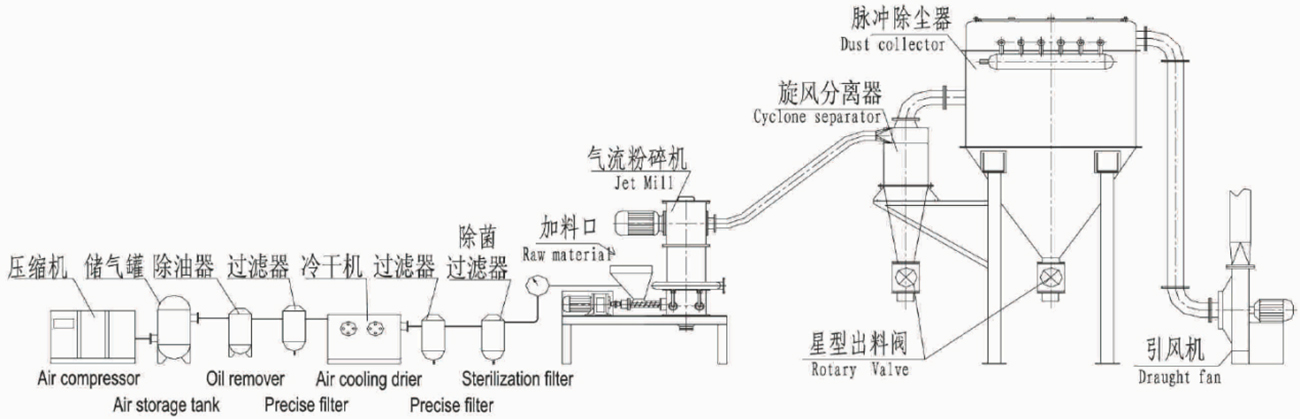

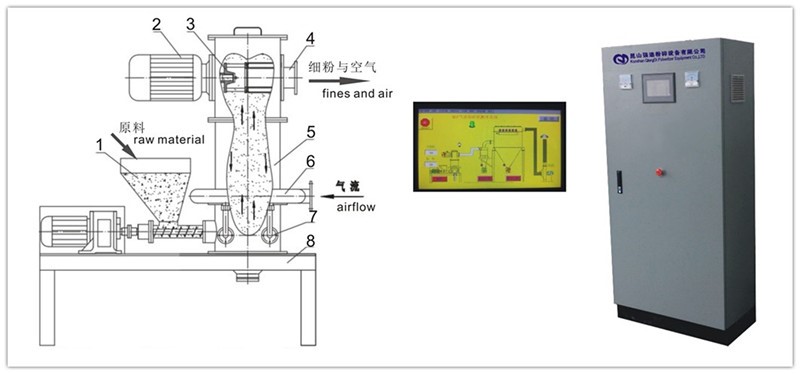

Die Wirbelschicht-Strahlmühle ist ein Gerät, das einen Hochgeschwindigkeitsluftstrom zur trockenen Feinstzerkleinerung nutzt. Angetrieben durch Druckluft wird das Rohmaterial bis zum Übergang von vier Düsen beschleunigt, wo es von der aufwärts strömenden Luft in die Mahlzone getroffen und gemahlen wird. Unter dem Einfluss von Zentrifugalkraft und Luftstrom wird das Pulver bis zum Sortierrad getrennt und gesammelt (je größer die Partikel, desto stärker die Zentrifugalkraft; die feinen Partikel, die die Größenanforderungen erfüllen, gelangen in das Sortierrad, fließen in den Zyklonabscheider und werden vom Sammler gesammelt); das übrige Pulver wirbelt zur weiteren Mahlverarbeitung zurück in die Mahlkammer.

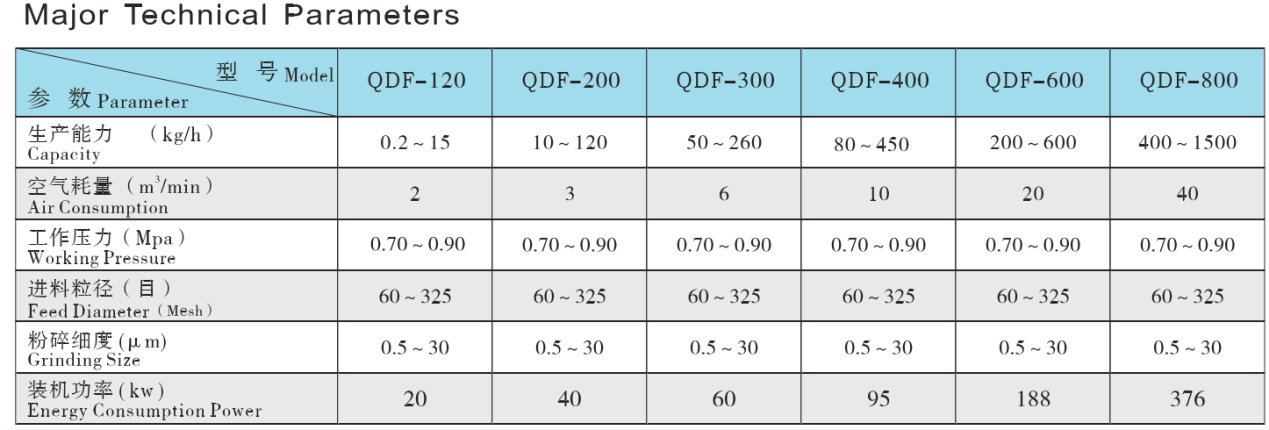

Hinweise:Druckluftverbrauch von 2 m3/min bis 40 m3/min. Die Produktionskapazität hängt von den spezifischen Eigenschaften Ihres Materials ab und kann in unseren Teststationen getestet werden. Die Angaben zu Produktionskapazität und Produktfeinheit in diesem Datenblatt dienen nur als Referenz. Unterschiedliche Materialien haben unterschiedliche Eigenschaften, daher bietet ein Strahlmühlenmodell für unterschiedliche Materialien unterschiedliche Produktionsleistungen. Bitte kontaktieren Sie mich für ein maßgeschneidertes technisches Angebot oder Versuche mit Ihrem Material.

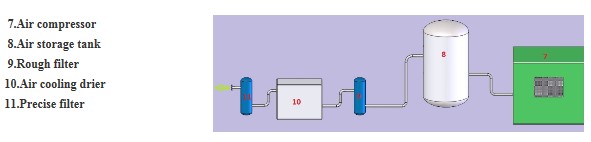

Das Flussdiagramm stellt einen Standard-Fräsvorgang dar und kann für Kunden angepasst werden.

Unser Projektteam arbeitet auf der Grundlage einer umfangreichen Testdatenbank mit über 5000 Testberichten zu über 1000 verschiedenen Materialien aus der Mineralindustrie, der chemischen Industrie, der Lebensmittel- und Agrarindustrie, der Pharmaindustrie usw.

Schritt 1

Starten Sie Maschinen mit Luftquellensystem direkt.

Schritt 2

Starten Sie das SPS-Programm. Steuern Sie die Feinheit der Produkte durch die Steuerung der Frequenz des Klassierrads.

Schritt 3

Hinzufügen von Rohmaterial zum Einfülltrichter oder zur Zuführvorrichtung. Für die Labormaschine QDF-120 können wir zur Materialzufuhr eine Luftansaugmethode mittels Unterdruck anwenden; für Produktionsmaschinen ist eine Chargen- oder Beutelzufuhr verfügbar, um unterschiedliche Anforderungen zu erfüllen.

Schritt 4

Sammeln Sie die fertigen Produkte nach Kundenwunsch. Sie können die fertigen Produkte direkt in Eimern sammeln oder an eine Verpackungsmaschine anschließen.

1. Kein Temperaturanstieg: Die Temperatur steigt nicht an, da die Materialien unter den Arbeitsbedingungen der pneumatischen Expansion pulverisiert werden und die Temperatur im Mahlraum normal bleibt.

2. Keine Kontamination: Der gesamte Prozess ist kontaminationsfrei, da die Materialien durch den Luftstrom bewegt und durch Kollision und Aufprall untereinander gemahlen werden, ohne dass Medien beteiligt sind. Vollständig selbstmahlend, daher ist das Gerät langlebig und die Reinheit der Produkte ist im Gegensatz dazu hoch. Das Mahlen erfolgt in einem geschlossenen System, mit wenig Staub und Lärm, einem sauberen und umweltfreundlichen Produktionsprozess.

3. Ausdauer: Wird auf Materialien mit einer Mohshärte unter 9 angewendet, da der Mahleffekt nur aus dem Aufprall und der Kollision der Körner untereinander und nicht aus der Kollision mit der Wand besteht. Insbesondere für Materialien mit hoher Härte, hoher Reinheit und hohem Mehrwert.

4. Wiegekontrollsystem, hohe Präzision, optional, hohe Produktstabilität.

Optionales explosionsgeschütztes Design, kann auch auf ein Stickstoffzirkulationssystem aufgerüstet werden, um die Anforderungen der ultrafeinen Mahlverarbeitung von brennbaren und explosiven Oxidmaterialien zu erfüllen.

5. Verfügbare Partikelgröße D50: 1–25 μm. Gute Partikelform, enge Partikelgrößenverteilung. Der weltweit führende hochpräzise Klassierrotor mit Liniengeschwindigkeiten von bis zu 80 m/s gewährleistet hohe Präzision für Produktanforderungen. Die Geschwindigkeit des Rades wird durch einen Konverter gesteuert, die Partikelgröße kann frei eingestellt werden. Das Klassierrad trennt das Material automatisch durch Luftstrom, keine groben Partikel. Das ultrafeine Pulverprodukt ist stabil und zuverlässig.

6. Konstante Temperatur oder niedrige Temperatur, mittelfreies Mahlen, besonders geeignet für wärmeempfindliche, niedrigschmelzende, zuckerhaltige und flüchtige Materialien.

7. Hohe Energienutzungsrate, Förderung des Materialflusses, Verbesserung der Pulversiebeffizienz.

8. Wichtige Teile wie Innenauskleidung, Klassierrad und Düse bestehen aus Keramik wie Aluminiumoxid, Zirkonoxid oder Siliziumkarbid, wodurch während des gesamten Mahlvorgangs kein Kontakt mit Metall stattfindet und so eine hohe Reinheit des Endprodukts gewährleistet wird.

9.PLC-Steuerungssystem, einfache Bedienung.

10. Der Motor kann mit einem Riemen verbunden werden, um die Geschwindigkeit zu erhöhen und das Problem von Hochgeschwindigkeitsmotoren ohne die bekannte Motormarke zu lösen.

Kann in Reihe mit mehrstufigen Klassierern verwendet werden, um Produkte mit mehreren Größen gleichzeitig herzustellen.

SPS-Steuerungssystem

Das System verfügt über eine intelligente Touchscreen-Steuerung, eine einfache Bedienung und eine präzise Steuerung.

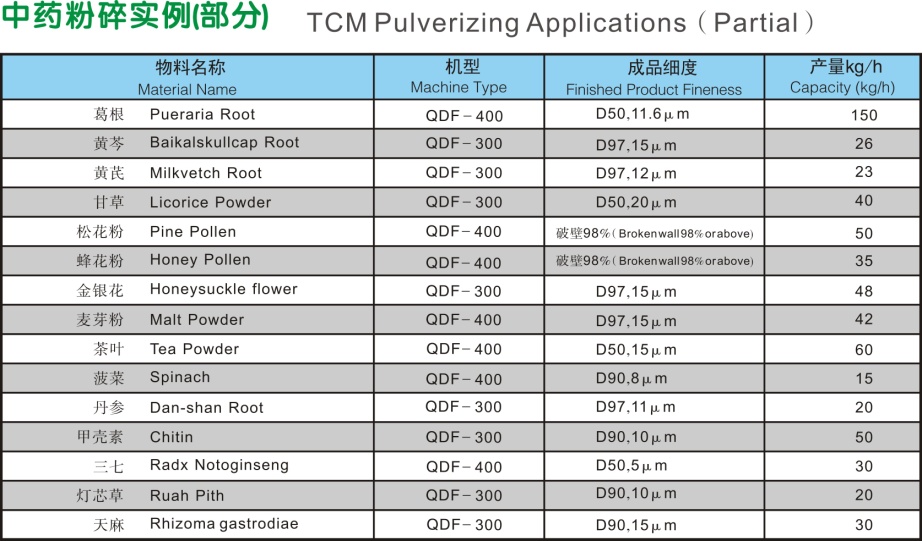

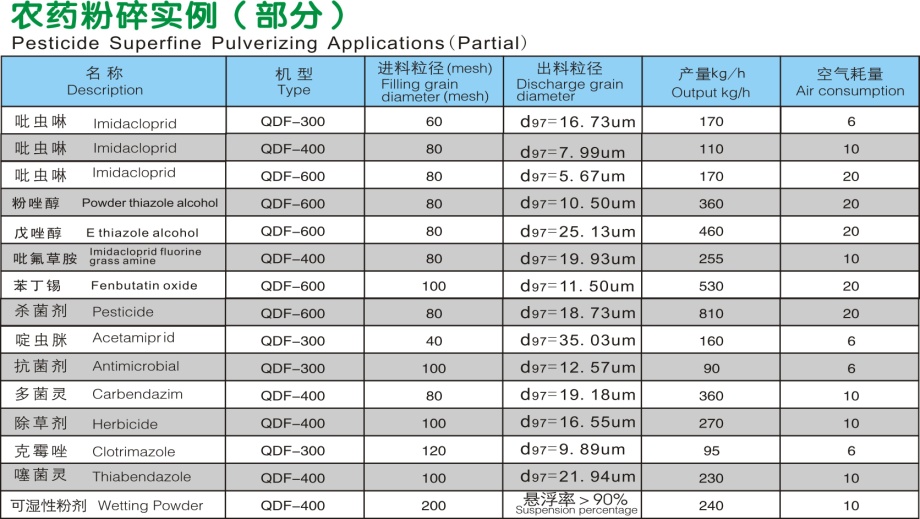

Die pneumatische Wirbelschichtmühle QDF kann neben den üblichen Materialien auch die folgenden Spezialmaterialien zerkleinern.

Material mit hoher Härte: Wolframkarbid, Karborund, Aluminiumoxid, Siliziumoxid, Siliziumnitrid usw.

Hochreines Material: supraleitendes Material, Spezialkeramik usw.

Wärmeempfindliches Material: Kunststoffe, Medikamente, Toner, organisches Material usw.

Unsere Produkte werden hauptsächlich in den folgenden Branchen eingesetzt. Mittlerweile verfügen wir über einen reifen Markt im Bereich der Agrarchemie. Wir streben jedoch stets nach Exzellenz und lernen unsere Kunden kennen, um ihnen bessere Dienstleistungen und Lösungen anbieten zu können.