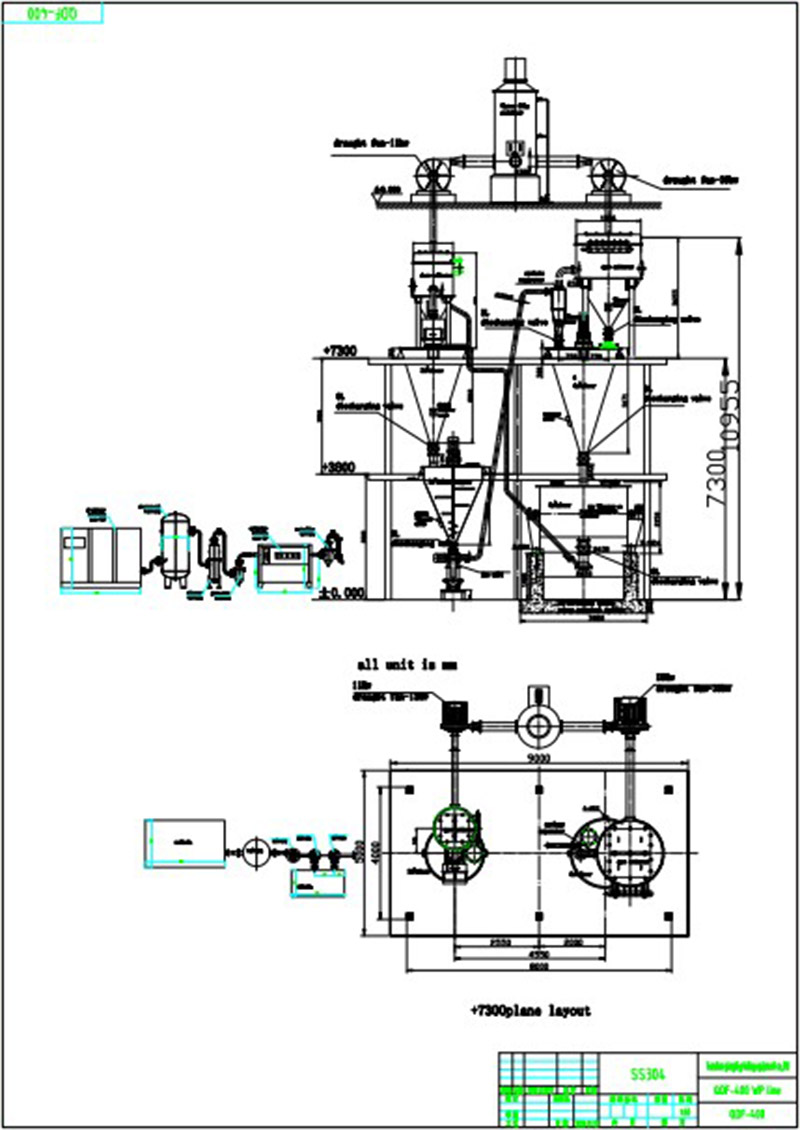

QDF-400 WP Kontinuierliches Produktionssystem einer Strahlmühle für 400 kg

Die beliebteste WP-Linie in Pakistan – QDF-400-System zur kontinuierlichen Produktion, wie unten im Flussdiagramm und Foto

Erstens: Rohmaterialzufuhr vom Feeder - die Materialübertragung auf die ersten 3 m3Mischer zum Vormischen und Staubsammler sammelt Staub während des Fütterungsprozesses, dann die 3m3Trichter speichert gemischtes Material und gelangt dann zum Mahlen in die Strahlmühle. Die Partikelgröße des Ausgangs kann durch Einstellen unterschiedlicher Drehzahlen des Klassierrads eingestellt werden. Nach dem Mahlen wird das Material durch die Zentripetalkraft des Zugventilators und des Staubsammlers oben auf den ersten 4 m in den Zyklon übertragen3Mischer, dann auf den zweiten 4m übertragen3horizontaler Bandmischer zum Mischen vor der Verpackung oder Übertragung in das WDG-System.

1. Beim Mahlprozess wird das Arbeitsprinzip einer Wirbelschichtstrahlmühle mit hoher Effizienz angewendet und die Partikelgrößenverteilung ist gleichmäßig.

2. Der Zuführvorgang erfolgt mit Unterdrucklufttransport, der Absauger wird hinzugefügt, um die Staubentwicklung zu verhindern.

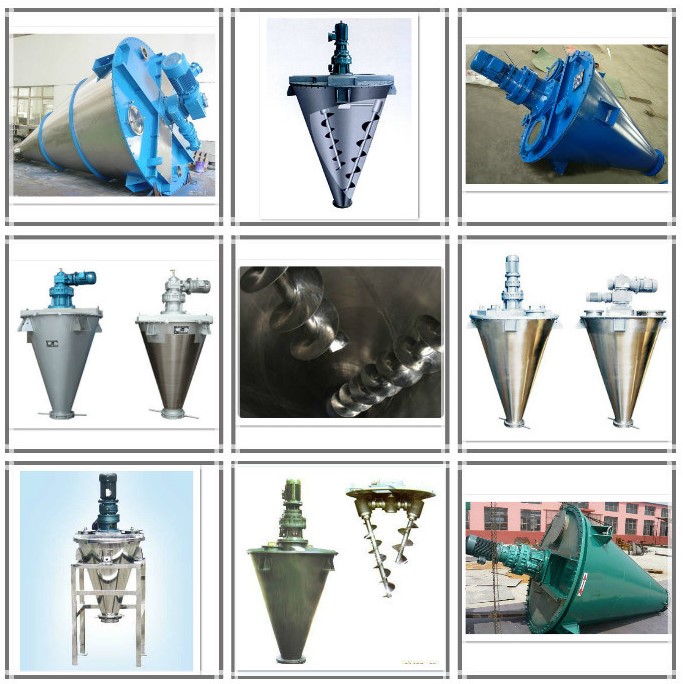

3. Sowohl beim ersten als auch beim letzten Mischvorgang werden Doppelschneckenmischer oder horizontale Spiralbandmischer eingesetzt, die eine ausreichende und symmetrische Mischung gewährleisten.

4.Der Produktausgang kann direkt an die automatische Verpackungsmaschine angeschlossen werden.

5. Das gesamte System wird mit der SPS-Fernsteuerung gesteuert. Bequeme Bedienung und Wartung, automatischer Gerätebetrieb.

6. Niedriger Energieverbrauch: Im Vergleich zu anderen pneumatischen Pulverisierern können 30 % bis 40 % Energie gespart werden.

7. Es ist zum Zerkleinern von Materialien mit hohem Mischungsverhältnis geeignet, die schwer zu zerkleinern sind, sowie von viskosen Materialien.

Luftquellensystem – Luftkompressor, Ölentferner, Luftspeichertank, Gefriertrockner, Präzisionsfilter.

Funktionsprinzip

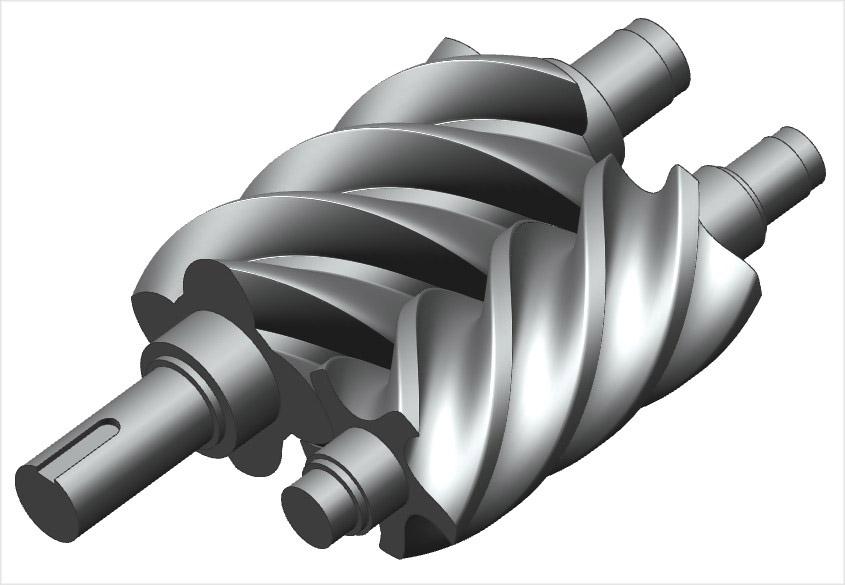

Der Kompressor wird zum Komprimieren von Luft verwendet. Er ist einstufig, hat eine Öleinspritzung und wird von einem Motor angetrieben. Er umfasst ein Verdichterende, einen Motor, einen Öl-/Gasabscheider, einen Ölkühler, einen Luftkühler, einen Ventilator (nur für luftgekühlte Ausführung), einen Feuchtigkeitsabscheider, einen Schaltschrank, eine Gasleitung, eine Ölleitung und eine Wasserleitung (nur für wassergekühlte Ausführung) sowie ein Regelsystem. Im Gehäuse befindet sich ein Paar konjugierter Rotoren. Der männliche Rotor hat 4 Zähne, der weibliche Rotor hat 6 Zähne. Auf den weiblichen Rotor folgt bei hoher Geschwindigkeit der männliche Rotor. Bei geringem Zahnabstand zwischen den beiden Rotoren werden Luft aus dem Einlassfilter und Schmieröl aus dem Gehäuse allmählich unter hohem Druck komprimiert. Bei geradlinigem Zahnabstand zum Auslass strömt das komprimierte Luft-/Ölgemisch aus dem Auslass und dann in den Öl-/Gasabscheider, um das Öl von der Luft zu trennen. Anschließend strömt die Luft durch ein Mindestdruckventil, einen Luftkühler und einen Feuchtigkeitsabscheider und schließlich zur Luftzufuhrleitung. Das abgeschiedene Öl tropft auf den Boden des Abscheiders, fließt dann in den Ölkühler, den Ölfilter und schließlich zum Verdichterende zur Wiederverwendung aufgrund des Differenzdrucks.

Funktionsprinzip

Heiße, feuchte und kalte Luft gelangt zunächst in den vorgekühlten Wärmetauscher (den Verdampfer, um die kalte Druckluft zum Wärmeaustausch zu bringen), um die Belastung des Verdampfers zu verringern und gleichzeitig die austretende kalte Druckluft zu erwärmen, bis sie nicht mehr gesättigt ist. Anschließend wird die Luft im Verdampfer weiter auf unter 12 °C abgekühlt. Beim erneuten Eintritt in den Abscheider wird das im Kühlprozess abgeschiedene Wasser isoliert und über das Gerät abgeführt. Die trockene, kalte Luft wird durch den Vorkühlungswärmetauscher in die Wärmeabgabe umgewandelt.

Funktionsprinzip

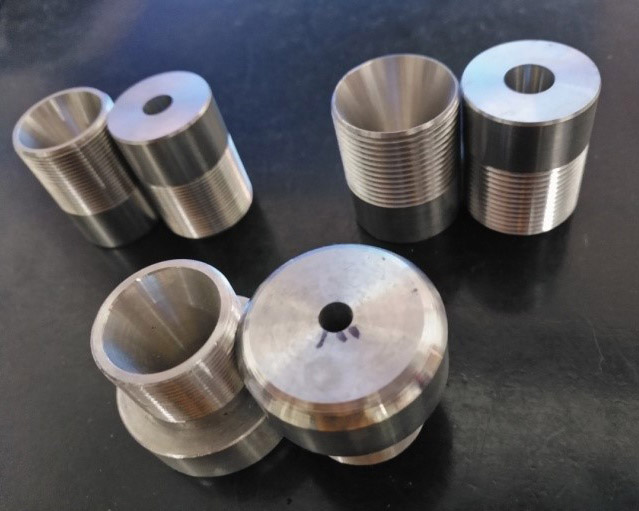

Luftspeichertanks (Druckbehälter), auch Druckluftspeichertanks genannt, sind Druckbehälter, die speziell zur Speicherung von Druckluft verwendet werden. Sie dienen hauptsächlich zur Speicherung von Gaspuffern und stabilisieren den Systemdruck, um häufiges Be- und Entladen des Luftkompressors und die Entfernung des größten Teils des flüssigen Wassers zu vermeiden. Der Gasspeichertank besteht im Allgemeinen aus Zylinderkörper, Kopf, Flansch, Düsen, Dichtungselementen und Halterungen sowie weiteren Teilen und Komponenten. Darüber hinaus sind sie mit Sicherheitsventilen, Manometern, Ablassventilen und weiterem Zubehör ausgestattet, um die Funktion verschiedener Produktionsprozesse zu erfüllen.

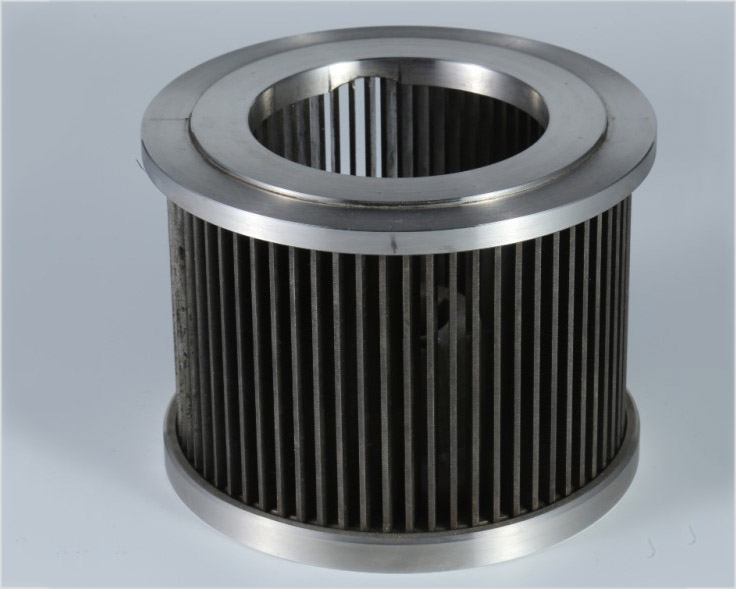

Das Produkt ist ein Wirbelschichtpulverisierer mit Druckluft als Zerkleinerungsmedium. Der Mühlenkörper ist in drei Bereiche unterteilt: Zerkleinerungsbereich, Getriebebereich und Sortierbereich. Der Sortierbereich ist mit einem Sortierrad ausgestattet, dessen Geschwindigkeit über einen Konverter einstellbar ist. Der Zerkleinerungsraum besteht aus Zerkleinerungsdüse, Zuführung usw. Die ringförmige Luftzufuhrscheibe außerhalb des Zerkleinerungsbehälters ist mit der Zerkleinerungsdüse verbunden.

Strahlmühle- Unter der Wirkung der Zentrifugalkraft des Sichterrads und der Zentripetalkraft des Sauggebläses entsteht im Inneren der Strahlmühle ein Fließbett aus Material, wodurch Pulver unterschiedlicher Feinheit entsteht.

SPS-Steuerungssystem- Das System verfügt über eine intelligente Touchscreen-Steuerung, die eine einfache Bedienung und präzise Steuerung ermöglicht. Dieses System verwendet einen fortschrittlichen PLC- und Touchscreen-Steuerungsmodus. Der Touchscreen ist das Bedienterminal dieses Systems. Daher ist es sehr wichtig, alle Tastenfunktionen auf dem Touchscreen genau zu erfassen, um einen korrekten Betrieb dieses Systems zu gewährleisten.

Oberer Feeder-Flexibel mit dem Staubsammler verbunden, um Staubaustritt zu vermeiden, verfügbar für kontinuierliche Zufuhr.

Zyklonabscheider und Staubsammler– Durch die Produkt- und Staubabsaugung wird die Flussrichtung des Rohmaterials verteilt und eine Ansammlung von Material vermieden. Stellen Sie das Staubrecycling im Produktionsprozess sicher, um die Umweltschutzanforderungen hinsichtlich sauberer Produktion und Abgasemissionen zu erfüllen.

Doppelschneckenmischer- hat ein langes Rührwerk und eine Schneckenkonstruktion, die verhindert, dass sich das vollständig vermischte Material bei Umdrehung und Rotation absetzt.

Funktionsprinzip

Doppelschneckenmischer ermöglichen das Mischen von Pulver, Granulat und Flüssigkeiten. Die Rotation des Doppelschneckenmischers wird durch einen Satz Motoren und Zykloidengetriebe gewährleistet. Durch das asymmetrische Mischen mit zwei Schnecken wird der Rührbereich erweitert und die Rührgeschwindigkeit erhöht. Der Mischer wird durch zwei schnell rotierende, asymmetrische Spiralen angetrieben, die zwei nicht symmetrische Spiralsäulen bilden, die von der Zylinderwand nach oben fließen. Ein durch die Spiralbahn angetriebener Dreharm befördert das spiralförmige Material unterschiedlicher Höhe in die Bolzen in der Umhüllung. Ein Teil des Materials wird gefördert, der andere Teil wird durch die Schnecke geschleudert, sodass ein Vollkreis entsteht, in dem das Material ständig aktualisiert wird.

Horizontaler Spiralbandmischer-Es ist bequemer, bestimmte Produkte herzustellen, bei denen dem fertigen Produkt Adjuvanzien oder andere Chemikalien hinzugefügt werden müssen. Und das Mischen ist viel besser und genauer als beim Doppelschneckenmischer. Geringere Gehäusehöhe als beim Doppelschneckenmischer, einfach zu installieren.

Funktionsprinzip:

Horizontale Doppelbandmischer bestehen aus einem horizontalen U-förmigen Behälter, einer oberen Abdeckung mit (oder ohne) Öffnungen, einer einzelnen Welle mit doppelschichtigem Bandrührwerk, einer Getriebeeinheit, einem Stützrahmen, einem Dichtungselement, einer Auslassstruktur usw. Die Bandschaufeln sind immer zweischichtig. Die äußere Bandschicht sorgt dafür, dass sich die Materialien von beiden Enden zur Mitte hin zusammenführen, und die innere Bandschicht sorgt dafür, dass sich die Materialien von der Mitte zu den beiden Enden hin verteilen. Bei wiederholter Bewegung bilden die Materialien Wirbel und erreichen eine homogene Mischung.

Zugventilator- Setzen Sie das gesamte WP-System durch die Zentrifugalkraft des Zugventilators unter Unterdruck, wodurch das Material zerkleinert wird und Abgase aus dem Mahlsystem freigesetzt werden.

Wasserwäscher- Pulver mit weniger als 0,5 µm gelangt in den Wasserwäscher, wird von der Wasserfilmschicht absorbiert und zusammen mit dem Bodenkegel des Wasserstroms abgelassen, um eine Staubverschmutzung der Umgebung zu vermeiden.

Staubhaltiges Gas wird tangential vom unteren Teil des Zylinders eingeleitet und rotiert nach oben. Staubpartikel werden durch die Zentrifugalkraft abgetrennt und an die Innenwand des Zylinders geschleudert. Sie werden von der Wasserfilmschicht an der Innenwand des Zylinders adsorbiert und zusammen mit dem Bodenkegel des Wasserstroms durch den Staubauslass ausgetragen. Der Wasserfilm wird durch mehrere Düsen am oberen Teil des Zylinders gebildet, die Wasser tangential an die Gerätewand sprühen. Auf diese Weise ist die Innenwand des Zylinders stets mit einem sehr dünnen, nach unten rotierenden Wasserfilm bedeckt, um die Staubentfernung zu verbessern.